ในคลังสินค้าโลจิสติกส์, เวลาคือเงิน. กระบวนการแบบแมนนวลแบบเดิมใช้เวลานาน, มีแนวโน้มที่จะเกิดข้อผิดพลาด, และไม่มีประสิทธิภาพ. ระบบตามแทร็กช่วยแก้ไขปัญหาเหล่านี้ทั้งหมดโดยการทำให้การเคลื่อนย้ายสิ่งของจากจุด A ไปยัง B เป็นแบบอัตโนมัติ.

ข้อได้เปรียบที่สำคัญของระบบอัตโนมัติตามรางรถไฟในโลจิสติกส์ ได้แก่:

เพิ่มขึ้น ความเร็วในการทำงาน

ลดใน แรงงานคน

ปรับปรุง ความปลอดภัย

แม่นยำ กระแสสินค้าคงคลัง

ดีกว่า การใช้พื้นที่

ตามคำกล่าวของแมคคินซีย์ & รายงานของบริษัท (��), คลังสินค้าที่ใช้ระบบอัตโนมัติมีการปรับปรุงประสิทธิภาพการผลิตสูงสุดถึง 30% และประหยัดต้นทุนการดำเนินงานได้ประมาณ 20%.

เมื่อสงสัย “เหตุใดคลังสินค้าและโลจิสติกส์จึงควรหันมาใช้ระบบอัตโนมัติและระบบติดตาม?- — คำตอบนั้นง่าย: เพื่อให้สามารถแข่งขันและทำกำไรได้.

ประโยชน์สูงสุดของการใช้ระบบรางลำเลียงในคลังสินค้า

มาดำดิ่งลงลึกถึงข้อดีในโลกแห่งความเป็นจริงกันดีกว่า ระบบติดตามสายพานลำเลียง นำไปที่โต๊ะ:

1. เพิ่มความเร็วและประสิทธิภาพ

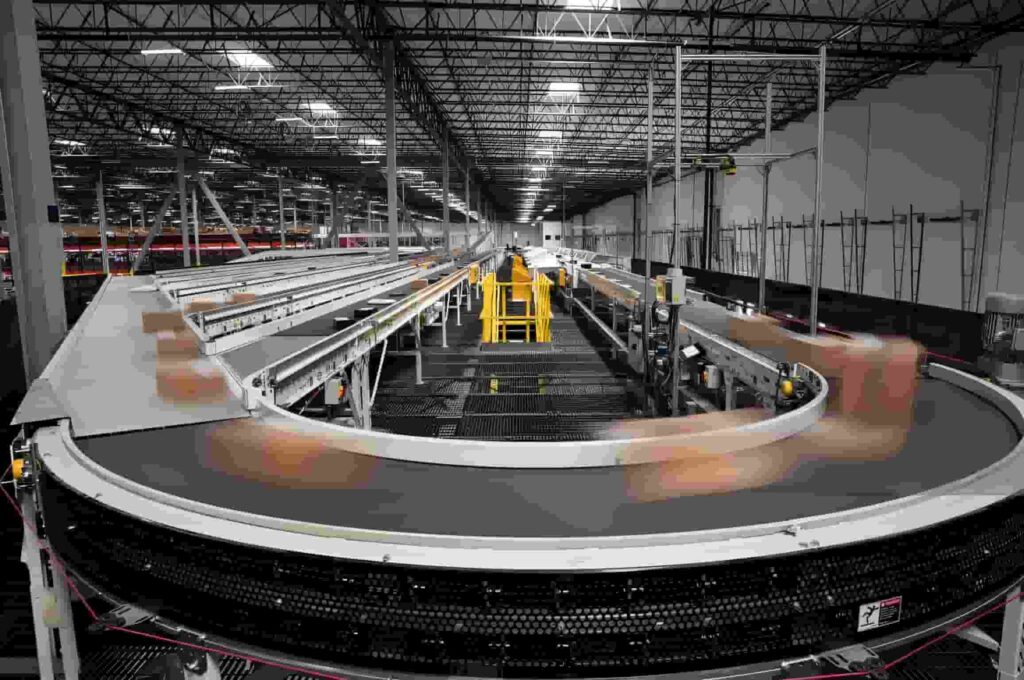

ระบบติดตามช่วยลดเวลาในการขนส่งสินค้าข้ามโซนคลังสินค้า. กับ โซลูชันการติดตามอัตโนมัติ, สินค้าไหลได้อย่างราบรื่น, ขจัดปัญหาคอขวดและลดเวลาหยุดทำงานให้เหลือน้อยที่สุด.

2. การลดต้นทุนแรงงาน

โดยทำให้งานขนส่งเป็นแบบอัตโนมัติ, ต้องใช้พนักงานน้อยลงในการทำงานซ้ำๆ. สิ่งนี้ไม่ได้แทนที่มนุษย์ แต่เป็นการจัดสรรงานใหม่ให้กับงานที่มีมูลค่าสูงกว่า เช่น การควบคุมคุณภาพ หรือการวางแผนด้านลอจิสติกส์.

สำหรับปลาย: ใช้แนวทางแบบผสมผสาน. รวมระบบติดตามอัตโนมัติเข้ากับคนงานที่เป็นมนุษย์ในช่วงฤดูท่องเที่ยวเพื่อรักษาความยืดหยุ่น.

3. การปรับปรุงความปลอดภัย

ตาม การบริหารความปลอดภัยและอาชีวอนามัย (โอชา) ข้อมูล (��), 25% การบาดเจ็บของคลังสินค้าเกิดจากการขนย้ายสิ่งของด้วยตนเอง. ระบบติดตาม ลดอุบัติเหตุ โดยดำเนินกิจกรรมที่มีความเสี่ยงเหล่านี้โดยอัตโนมัติ.

4. ความสม่ำเสมอและความแม่นยำ

ระบบติดตามไม่ทำให้ยางเหนื่อย, ทำผิดพลาด, หรือฟุ้งซ่าน. สิ่งนี้นำไปสู่ ข้อผิดพลาดในการหยิบและการจัดส่งน้อยลง, ซึ่งช่วยเพิ่มความพึงพอใจของลูกค้าและลดผลตอบแทน.

5. ความสามารถในการปรับขนาดและการปรับตัว

การตั้งค่าตามแทร็กเป็นแบบแยกส่วน, หมายความว่าคุณสามารถเริ่มต้นจากเล็กๆ และขยายได้เมื่อธุรกิจของคุณเติบโตขึ้น. การเพิ่มการผลิตหรือสายการผลิตใหม่? เสียบและเล่น.

6. การใช้พื้นที่ให้เกิดประโยชน์สูงสุด

ระบบรางเหนือศีรษะหรือแบบตั้งพื้นช่วยเพิ่มพื้นที่ว่างและเผื่อไว้ การจัดเก็บแนวตั้ง, ทำให้รูปแบบคลังสินค้าของคุณมีประสิทธิภาพมากขึ้น.

ตัวอย่างโลกแห่งความเป็นจริง: คลังสินค้าที่เพิ่มประสิทธิภาพด้วยรางรถไฟ

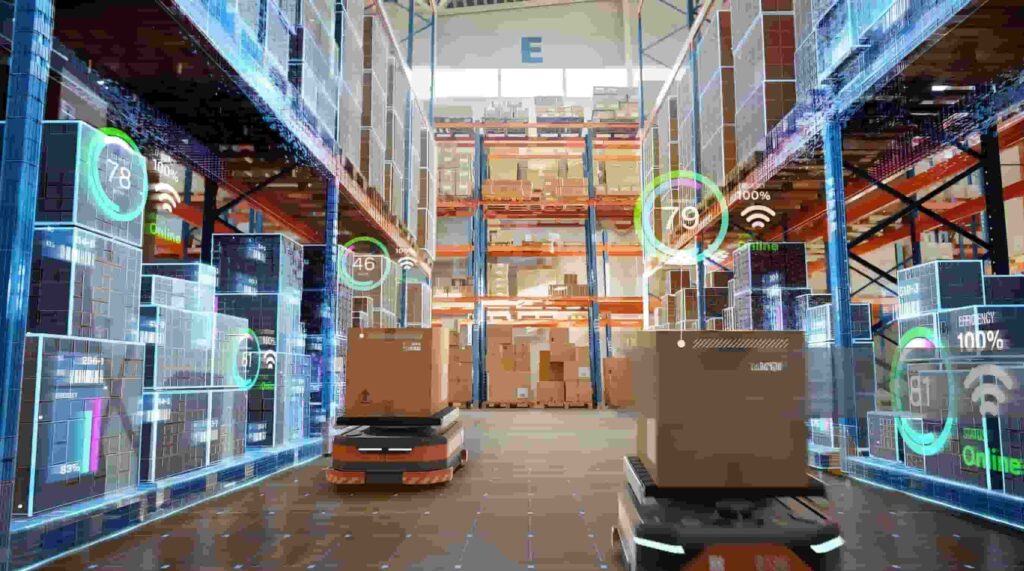

ตัวอย่าง 1: ศูนย์ปฏิบัติตาม Amazon Amazon ใช้ระบบติดตามและหุ่นยนต์ผสมผสานกันเพื่อเคลื่อนย้ายสินค้านับล้านรายการทุกวัน. ของพวกเขา ระบบหุ่นยนต์คีว่า ถูกรวมเข้ากับสายพานลำเลียงที่ขนส่งสินค้าจากชั้นวางไปยังสถานีบรรจุ ช่วยลดเวลาในการผลิตลงครึ่งหนึ่ง. (แบบมีสาย) ��

ตัวอย่าง 2: คลังสินค้าอัจฉริยะของอาลีบาบา ในประเทศจีน, ของอาลีบาบา ศูนย์กลางโลจิสติกส์ Cainiao ใช้หุ่นยนต์เคลื่อนที่อัตโนมัติ (AMR) บนแทร็กที่ฝังอยู่. หุ่นยนต์เหล่านี้บรรทุกสินค้าในขณะที่ใช้การกำหนดเส้นทางแบบเรียลไทม์, ลดกำลังคนลงได้มากกว่า 70%. (อาลีบาบา กรุ๊ป) ��

ตัวอย่าง 3: ดีเอชแอล ซัพพลายเชน DHL ลงทุนมากกว่า $300 ล้านในระบบอัตโนมัติในอเมริกาเหนือ. โซลูชันตามรางช่วยปรับปรุงความแม่นยำในการเลือก 99.9%, พิสูจน์ ROI ของระบบได้อย่างรวดเร็ว.

เครื่องมือระดับมืออาชีพและแนวทางปฏิบัติที่ดีที่สุดในการนำระบบติดตามไปใช้

เครื่องมือและซอฟต์แวร์

WMS (ระบบการจัดการคลังสินค้า): บูรณาการกับฮาร์ดแวร์ติดตาม (เช่น, เอสเอพี อีดับเบิลยูเอ็ม, สมาคมแมนฮัตตัน)

ซอฟต์แวร์จำลอง: ใช้เครื่องมือเช่น FlexSim หรือ AnyLogic เพื่อจำลองเค้าโครงแทร็กก่อนสร้าง

เซ็นเซอร์ไอโอที: ติดตามตำแหน่งของรายการและความสมบูรณ์ของระบบแบบเรียลไทม์

เคล็ดลับการใช้งาน

เริ่มต้นด้วยการตรวจสอบสถานที่. ประเมินขั้นตอนการทำงานปัจจุบันของคุณและระบุจุดที่เป็นอุปสรรค.

เลือกระบบที่เหมาะสม: สายพานลำเลียงสำหรับสิ่งของที่มีน้ำหนักมาก; AGV รางแบบโมดูลาร์เพื่อความยืดหยุ่น

บูรณาการซอฟต์แวร์ตั้งแต่เนิ่นๆ: ซิงค์ความเคลื่อนไหวของแทร็กกับสินค้าคงคลังในคลังสินค้าเพื่อการอัพเดตแบบเรียลไทม์

แผนการฝึกอบรม: พนักงานควรเข้าใจระบบอัตโนมัติเพื่อลดความต้านทานและการหยุดทำงาน

ติดตาม KPI: ข้อมูลก่อนและหลังจะแสดง ROI และช่วยปรับแต่งกระบวนการ

เคล็ดลับจากผู้เชี่ยวชาญ: รวมกัน ติดตามอัตโนมัติ กับ เทคโนโลยีการเลือกเสียง เพื่อให้ได้ผลลัพธ์ที่ดีที่สุด—ผู้ปฏิบัติงานปฏิบัติตามคำแนะนำในขณะที่ผลิตภัณฑ์เคลื่อนที่อย่างอิสระ.

ความท้าทายทั่วไปและวิธีการเอาชนะ

แม้จะมีผลประโยชน์, ความท้าทายอาจเกิดขึ้น. ต่อไปนี้เป็นวิธีจัดการกับพวกเขา:

1. การลงทุนล่วงหน้าสูง

ระบบติดตามอาจมีราคาแพง. แต่จงคำนวณ ROI ระยะยาว—ธุรกิจส่วนใหญ่จะคืนต้นทุนได้ภายใน 18–24 เดือน.

2. การหยุดทำงานระหว่างการติดตั้ง

แผนการดำเนินการใน เฟส เพื่อลดการหยุดชะงัก. ใช้วันหยุดสุดสัปดาห์หรือนอกเวลาทำการเพื่อติดตั้งบางส่วนของระบบ.

3. ความซับซ้อนของการบูรณาการ

หลีกเลี่ยง "ความสับสนวุ่นวายทางเทคโนโลยี" โดยทำให้แน่ใจว่าระบบติดตามของคุณเป็นเช่นนั้น เข้ากันได้กับซอฟต์แวร์ WMS และ ERP ของคุณ. จ้างผู้ประกอบระบบที่ผ่านการรับรองเพื่อจัดการกระบวนการนี้.

4. การบำรุงรักษาและการซ่อมแซม

ตั้งค่าก แผนการบำรุงรักษาเชิงป้องกัน. เซ็นเซอร์ IoT สามารถแจ้งเตือนคุณถึงการสึกหรอก่อนที่จะเกิดความเสียหาย.

“มันไม่เกี่ยวกับการขจัดปัญหา,” ที่ปรึกษาด้านโลจิสติกส์ Anna Clark กล่าว, “แต่จงคาดการณ์และจัดการมันก่อนที่มันจะขัดขวางห่วงโซ่อุปทานของคุณ”

บทสรุป: อนาคตเป็นแบบอัตโนมัติและติดตาม

คลังสินค้าและโลจิสติกส์ไม่ใช่สิ่งที่เคยเป็น. ผู้นำในปัจจุบันกำลังลงทุนใน ระบบอัตโนมัติตามแทร็ก เพื่อลดต้นทุน, เร่งกระบวนการ, และนำหน้าคู่แข่ง. จาก ระบบสายพานลำเลียง ถึง รางนำทางอัตโนมัติ, เครื่องมือเหล่านี้กำลังเปลี่ยนโฉมห่วงโซ่อุปทาน โดยจะเป็นคลังสินค้าทีละแห่ง.

ไม่ว่าคุณจะดำเนินการศูนย์กระจายสินค้าระดับภูมิภาคหรือขยายการดำเนินงานด้านลอจิสติกส์ทั่วโลก, ตอนนี้เป็นเวลาที่จะถาม:

เหตุใดคลังสินค้าของคุณจึงไม่ดำเนินการตามระบบติดตามและเป็นอัตโนมัติ?